Geleneksel manganez çeliği veya takım çeliğiyle karşılaştırıldığında, tungsten karbür çekiçler aşınma direnci ve hizmet ömrü açısından önemli avantajlara sahiptir. Manganez çeliği veya takım çeliği de belirli bir aşınma direncine sahip olsa da, tungsten karbür çekiç değirmeni bıçağı, özellikle sert malzemelerle çalışırken daha yüksek sertliğe ve daha güçlü aşınma direncine sahiptir.

Tungsten karbür çekiç bıçaklı kırıcı, 320 megapascal'ın altındaki basınç dayanımına sahip çeşitli malzemelerin kaba ve orta kırma işlemlerinde yaygın olarak kullanılır. Yüksek kırma oranı, kolay kullanım, çeşitli malzeme türlerine uyum sağlama ve güçlü kırma gücüne sahiptir ve kırma ekipmanları alanında büyük bir paya sahiptir. Çekiç bıçaklı kırıcı, çeşitli kırılgan malzemeleri ve mineralleri kırmak için uygundur ve elektronik, tıp, seramik, polikristalin silikon, havacılık, optik cam, piller, üç bazlı floresan toz piller, yeni enerji, metalurji, kömür, cevher, kimya endüstrisi, yapı malzemeleri, jeoloji vb. gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Ayrıca, kırıcı kullanıcı ihtiyaçları arasındaki boşluğu değiştirebilir ve farklı kırıcı kullanıcılarının farklı ihtiyaçlarını karşılamak için deşarj partikül boyutunu ayarlayabilir. Çekiç bıçaklı kırıcılar, malzemeleri ezmek için çoğunlukla darbeye dayanır. Kırma işlemi kabaca şu şekildedir: malzeme kırıcıya girer ve yüksek hızlı dönen çekiç kafasının darbesiyle kırılır. Ezilen malzeme, çekiç başlığından kinetik enerji alarak çerçeve içindeki bölme ve elek çubuğuna yüksek hızda doğru hareket eder. Aynı anda malzemeler birbirine çarparak defalarca kırılır. Elek çubukları arasındaki boşluktan daha küçük malzemeler boşluktan boşaltılırken, daha büyük malzemeler çekiç başlığının elek çubuğuna çarpması, öğütmesi ve sıkıştırmasıyla tekrar kırılır. Malzeme, çekiç başlığı tarafından boşluktan dışarı atılarak istenen parçacık boyutunda ürün elde edilir.

Ürün özellikleri:

1. Son derece düşük aşınma (PPM) malzeme kirlenmesini önleyebilir.

2. Uzun kullanım ömrü ve düşük genel işletme maliyetleri.

3. Çekiç başlığı aşınmaya, korozyona, darbeye ve yüksek sıcaklığa dayanıklı tungsten karbür malzemeden yapılmıştır.

4. Çalışırken toz azdır, gürültü düşüktür ve çalışma düzgündür.

Tungsten karbür çekiçler, mısır, soya küspesi, sorgum vb. gibi sert malzemeler de dahil olmak üzere çeşitli malzemeleri kırmak için uygundur. Tungsten karbür çekiç parçaları, kırma işlemi sırasında aşınmayı etkili bir şekilde azaltıp hizmet ömrünü uzatabilen yüksek sertlik ve aşınma direncine sahiptir. Ayrıca, tungsten karbür çekiç parçaları asit direnci, alkali direnci, düşük sıcaklık direnci, yangın direnci ve diğer özelliklere sahip olup çeşitli zorlu çalışma ortamlarına uygundur.

Tungsten Karbür Çekiç Çırpıcının Özellikleri ve Uygulama Senaryoları

Yüksek sertlik: Tungsten karbür çekiçli kırıcılar son derece yüksek sertliğe sahiptir ve hemen hemen her türlü malzemeyi kesebilir ve ezebilir.

Aşınma direnci: Yüksek sertliği nedeniyle, tungsten karbür çekiç değirmeni kırıcıları kırma işlemi sırasında çok az aşınır ve uzun süreli kullanıma uygundur.

Yüksek sıcaklık direnci: Tungsten karbür çekiçli kırıcı mükemmel yüksek sıcaklık direncine sahiptir ve yüksek hızlı çalışma sırasında performansını koruyabilir.

Geniş uygulanabilirlik: Asit direnci, alkali direnci, düşük sıcaklık direnci, yangın direnci vb. gibi çeşitli zorlu çalışma ortamları için uygundur.

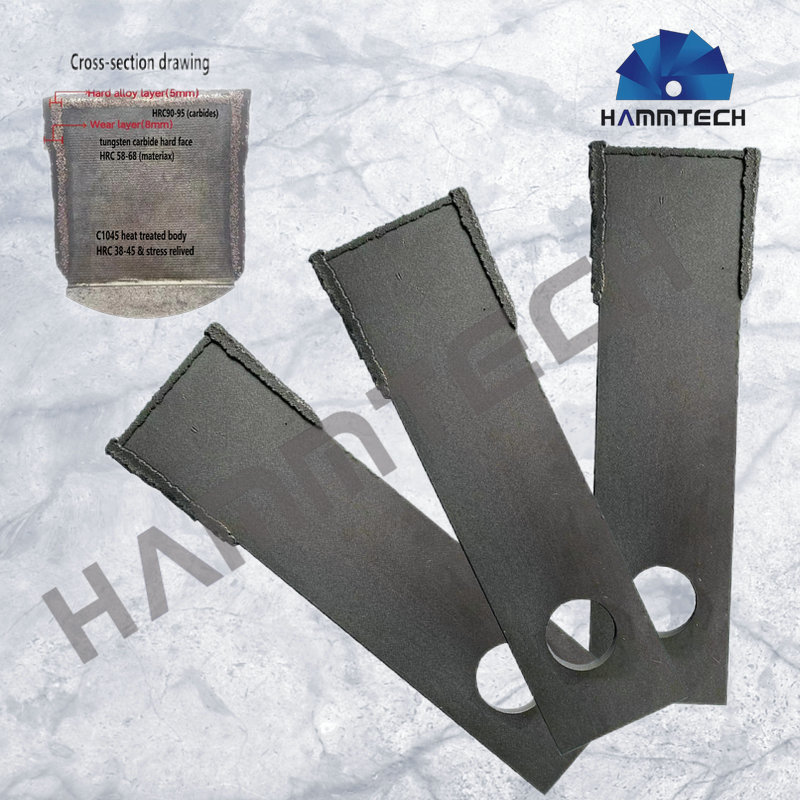

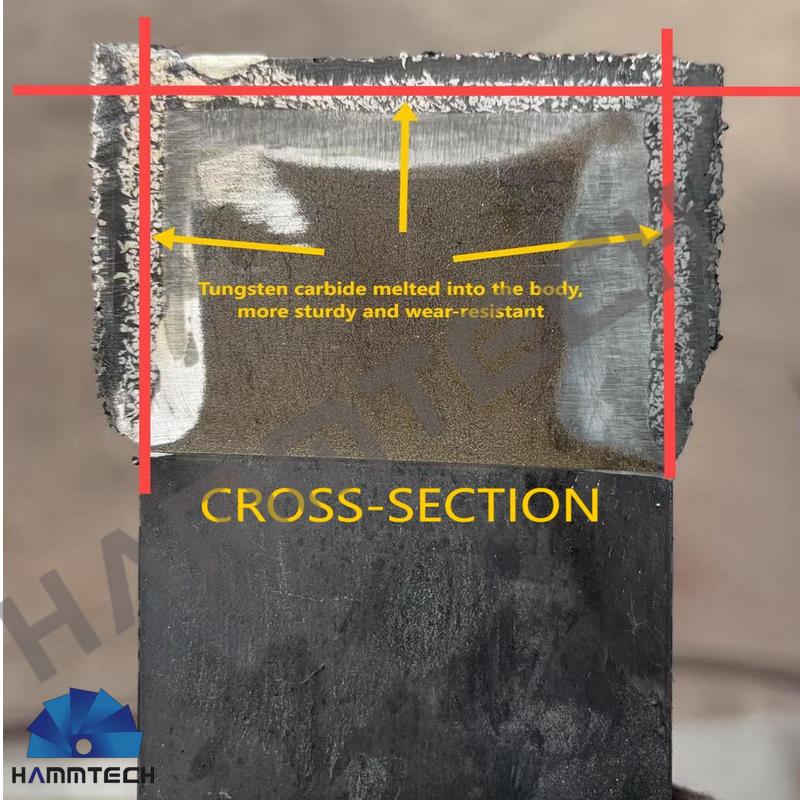

Tungsten karbür çekiç bıçaklarımızın benzersizliği;

İş parçasının yüzeyinde yüksek sıcaklıkta bir metal eriyik havuzu oluşturan ve sert alaşım parçacıklarını eriyik havuzuna eşit şekilde gönderen sert alaşım parçacık kaynak teknolojisini kullanıyoruz. Soğuduktan sonra sert alaşım parçacıkları sert bir alaşım tabakası oluşturur. Metal gövdenin erimesi ve katılaşması sayesinde aşınmaya dayanıklı bir tabaka oluşur ve kaynak çatlakları veya soyulma gibi sorunlar yaşanmaz.

Gönderim zamanı: 20 Aralık 2024