Hizmet ömrüçekiç bıçağıÇekiç bıçağının malzemesi, kırılan malzemenin türü vb. ile ilgilidir. Çekiç bıçağının malzemesi, ömrünü etkileyen en önemli faktördür. Piyasadaki çekiç bıçakları kabaca üç kategoriye ayrılır: sıradan çekiç bıçakları, tungsten karbür püskürtme kaynaklı çekiç bıçakları ve tungsten karbür füzyon kaynaklı çekiç bıçakları.

Bunlar arasında, sıradan çekiç parçası ısıl işlem görmüş bir çekiç parçası olduğu veya basitçe 65Mn çelik çekiç parçası kullanıldığı sürece, bu tip çekiç parçasının fiyatı nispeten ucuzdur, ancak buna karşılık gelen hizmet ömrü de daha kısadır.

Tungsten karbür sprey kaynak çekiçleri, piyasada yaygın olarak kullanılmaktadır. Oksi-asetilen sprey kaynak teknolojisini kullanarak tungsten karbür tozunu çekiç altlığına püskürtür ve ardından çekici ısıl işlemle nihai ürünü üretir. Ancak, zorlu üretim ortamı ve tungsten karbür kaynak teli kalitesinin etkisi nedeniyle, nihai tungsten karbür çekicinin kalitesi de dengesizdir ve genellikle kaynak tabakasında gözenekler ve kalıntılar gibi kusurlarla birlikte gelir ve bu da hizmet ömrünü ciddi şekilde etkiler. Özellikle biraz daha sert malzemeler kırıldığında, kaynak tabakasının çökmesi kolaydır. Ayrıca, üretim süreci otomasyona olanak vermeyen büyük miktarda toz ve zararlı gazlarla birlikte gerçekleştiğinden, gelecek vaat etmemektedir.

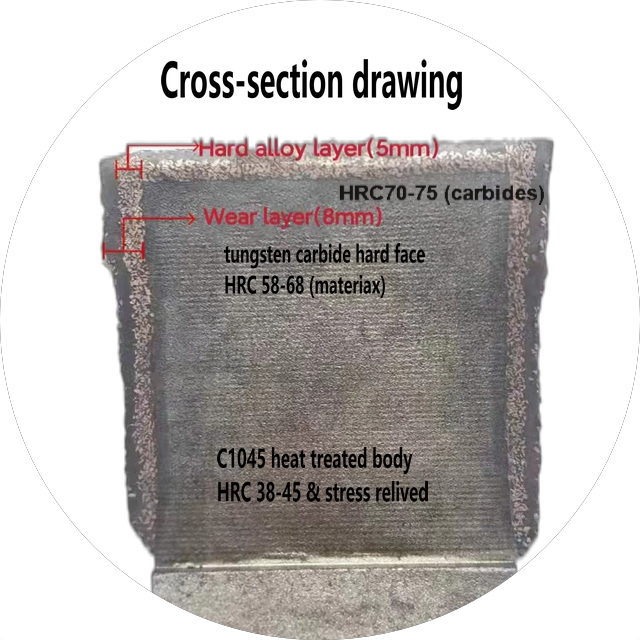

HMT'nin tungsten karbür füzyon kaynak çekiçleri, çekiç alt tabakasına sert alaşım parçacıklarından oluşan bir tabaka biriktiren ve çekiç alt tabakası ile sert alaşım kaynak tabakası arasında neredeyse aynı kalınlığı sağlayan plazma kaynak kaplama teknolojisini kullanır. Aynı zamanda, her sert alaşım parçacığı çok yönlü bir kesici kenara sahip olduğundan, çekicin kesme performansını büyük ölçüde artırır. HMT'nin sert alaşım füzyon kaynaklı çekiç parçaları, tungsten karbür püskürtme kaynaklı çekiç parçalarına kıyasla üstün aşınma direnci, hizmet ömrü, darbe direnci ve ezme verimliliğiyle mükemmel performans sunar. Dahası, üretim süreci otomatikleştirilebilir ve çevre dostudur, bu da onu modern çekiç parçası üretiminde bir trend haline getirir.

Malzemelerin ezilmesi, çekiçlerin kullanım ömrü üzerinde de önemli bir etkiye sahiptir ve farklı malzemeleri ezmek için farklı çekiçlerin kullanılması, kırma verimliliğini büyük ölçüde artırabilir. Bazı malzemeler yüksek sertliğe sahip olduğundan, çekiç üzerindeki darbe kuvveti de oldukça güçlüdür. Örneğin, bambu beslemeli ve tungsten karbür püskürtme kaynak çekici kırıldığında, kaynak tabakası çökmeye eğilimlidir. Önemli ölçüde aşınmış malzemeler için, tahıl kabuğu beslemesi gibi aşınmaya dayanıklı tabakanın uzunluğu 100 mm artırılmalıdır. Ayrıca, yüksek darbe kuvveti ve aşınmaya sahip kırılmış ahşap bloklar kategorisi de vardır ve tungsten karbür püskürtme kaynak çekiçleri hiç kullanılamaz. Sıradan çekiçlerin kullanım ömürleri nispeten kısadır. Bu tür malzemelerin ezilmesi için, HMT'nin sert alaşımlı füzyon kaynak çekiçleri gereksinimleri oldukça iyi karşılayabilir. Kırılmış ahşap blok üreticisi tarafından yapılan pratik kullanımlar sonucunda, HMT'nin sert alaşımlı füzyon kaynak çekiçlerinin gereksinimleri oldukça iyi karşıladığı kanıtlanmıştır. Ayrıca, mısırın nem içeriğinin de kırma verimliliği üzerinde önemli bir etkisi vardır. Nem oranı yüksek olduğunda çekicin aşınması nispeten büyük olur ve kullanım ömrü kısalır.

Gönderi zamanı: 02 Nis 2025